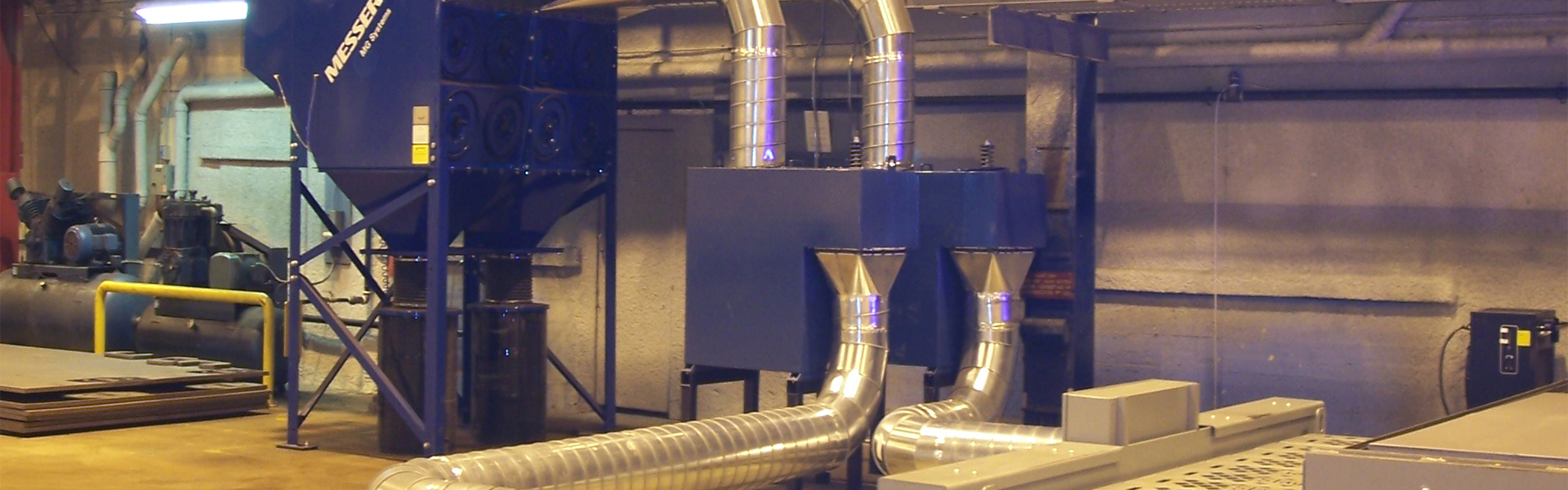

Donaldson es la empresa de recolección de polvo más grande del mundo y se ha asociado con Messer Cutting Systems desde 1990. La serie Donaldson DFE® se ha personalizado para los procesos de Messer Cutting Systems y presenta un patrón de flujo de aire descendente y la tecnología de filtración de nanofibras auténticas Donaldson MERV* 15.

Como inventor del colector de polvo de cartucho, Donaldson Torit® proporciona la gama más completa de colectores de cartucho que mejoran de manera rentable la productividad y la eficiencia de fabricación. Nuestros colectores de cartucho están diseñados para capturar el amplio espectro de partículas de polvo que pueden inhibir los entornos de producción.

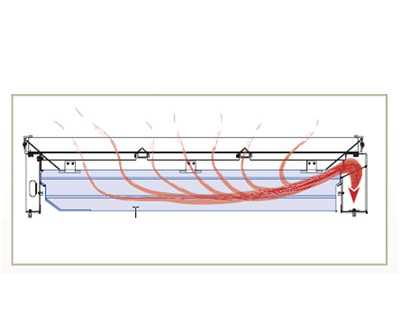

La investigación patrocinada por la EPA ha descubierto que el flujo descendente de la corriente de aire sucio reduce la redeposición ya que incorpora la gravedad cuando mueve las partículas de polvo hacia la tolva.

Industrias atendidas:

- Metal y mecanizado

- Agricultura

- Minería y minerales

- Productos farmacéuticos

- Madera, papel y pulpa

- Procesamiento industrial

Opciones de colector de polvo Donaldson Torit para trabajos de corte:

- Catorce tamaños de colectores estándar disponibles.

- Ventiladores estándar de montaje directo y de suelo disponibles.

- Tecnología de filtración de nanofibras auténticas MERV 15.

- Disposición de filtro horizontal con flujo de aire descendente.

- Numerosas opciones de colectores incluyen controladores de flujo de aire y dispositivos de descarga.

Determinación del colector de polvo del tamaño adecuado para trabajos de corte

El tamaño de un colector de polvo depende del flujo de aire requerido para contener el humo y las partículas. En términos generales, cuanto más ancha sea la mesa de corte, mayor será el flujo de aire necesario para contener el polvo y, en consecuencia, mayor será el colector de polvo necesario. Otras variables también influyen en el flujo de aire, como el tamaño de la mesa, la fracción de la mesa cubierta por la pieza de trabajo y la cantidad de zonas abiertas dentro de una mesa durante el proceso de corte. Las mesas de corriente descendente a menudo están divididas (o divididas en zonas) para reducir el flujo de aire total requerido para capturar el polvo de manera efectiva, reduciendo así el tamaño del colector. El tamaño del colector se adapta en función de varios factores, que incluyen la cantidad de cabezales de corte, la tecnología de corte (láser, plasma, oxicorte, etc.), el material que se corta, la velocidad de corte, el soplete a tiempo y el tipo de mesa de corte. Para piezas de trabajo más grandes, se pueden integrar varias máquinas de corte en una sola mesa de corriente descendente.

El flujo de aire a través de la mesa de corte debe ser suficiente para generar una velocidad de corriente descendente en la superficie de la mesa para vencer los humos ascendentes. La velocidad de la corriente descendente es la velocidad mínima del aire requerida para evitar que los humos y las partículas se escapen de la mesa de corte y para aplicaciones de corte térmico es típicamente de 150 a 250 pies por minuto, pero puede variar según el diseño y el tamaño de la mesa.

¿Cómo funcionan los colectores de polvo Donaldson?

El uso de un colector de polvo mejorará la calidad del aire en entornos industriales como plantas de fabricación, procesamiento y mecanizado. En pocas palabras, elimina los contaminantes del aire y el ambiente.

Un colector de polvo de bajo rendimiento a menudo es el resultado de una carga de polvo muy alta, una limpieza ineficaz o una combinación de ambos. Si no se controlan, estos problemas pueden provocar un tiempo de inactividad no planificado y un aumento de los costos operativos.

Por lo tanto, si bien esto no es necesariamente una enumeración exhaustiva de posibles problemas, a continuación encontrará una lista de verificación útil de medidas para evitar paradas costosas y cambios frecuentes de filtros.

Lista de verificación:

- La presión del aire comprimido debe estar siempre dentro de los límites de las recomendaciones del fabricante.

- El aire comprimido debe estar exento de aceite y agua.

- La cantidad de aire comprimido disponible debe ser suficiente para todos los usuarios que realizan tareas simultáneas.

- La tolva no debe usarse para almacenamiento. El equipo de evacuación (válvulas rotativas, transportadores helicoidales, etc.) debe tener el tamaño adecuado para descargar la tolva antes de que ocurra cualquier acumulación. Compruebe y vacíe el depósito de polvo con regularidad para evitar que el polvo de la tolva entre en contacto con el elemento filtrante.

- Sepa sobre la caída de presión: El aumento de la caída de presión en el colector afecta la capacidad del sistema de recolección de polvo para capturar el polvo. Un requisito de seguridad simple pero importante es cambiar los filtros cuando el flujo de aire alcanza una presión diferencial (por encima de las especificaciones máximas especificadas) o 120 a 150 decapascales / 4.8 a 6.0 pulgadas de agua.

- ¿Los filtros se ven sucios? ¡Bien! La regla en la recolección de polvo es que no toque los filtros ni siquiera cuando se vean sucios porque esto es una prueba de que están funcionando bien. La torta de polvo en los elementos filtrantes facilita la filtración. La única forma de saber si los elementos del filtro están saturados y deben reemplazarse es observar la caída de presión del manómetro diferencial del colector o del controlador. Las especificaciones varían según el constructor; por ejemplo, la caída de presión máxima para los cartuchos Ultra-Web® es 150 decapascales / 6.0 pulgadas de agua. Con esta caída de presión, los cartuchos están saturados y el sistema de pulsos de aire comprimido ya no puede realizar la limpieza completa del filtro.

- Todos para uno y uno para todos: Todos los cartuchos de un colector de polvo deben cambiarse al mismo tiempo. ¿Por qué es tan importante? En general, los cartuchos deben tener tiempo para acondicionarse y volverse eficientes. Los cartuchos de filtro nuevos tienen menos resistencia que los viejos en condiciones de funcionamiento. Al mezclar filtros nuevos y viejos, el flujo de aire pasará automáticamente por la ruta menos resistente y circulará alrededor de los cartuchos nuevos. Esto obligará al ventilador a extraer las partículas de polvo tan profundamente en el nuevo medio que eventualmente será imposible limpiarlas con pulsos. Pronto, estos cartuchos estarán saturados y tendrán que remplazarse antes de lo planeado.

- La pulsación importa: Las válvulas de diafragma deben revisarse anualmente. Particularmente cuando se instalan cartuchos nuevos, se recomienda verificar las válvulas y asegurarse de que los filtros se limpien adecuadamente desde el principio. También sirve al presupuesto: el precio de reemplazar las válvulas de diafragma es mucho más bajo que el precio de reemplazar los cartuchos de filtro viejos por otros nuevos debido a una pulsación inadecuada.

Los beneficios de los medios filtrantes de carga superficial

Las partículas finas generadas por las aplicaciones de corte térmico requieren colectores de cartucho de alta eficiencia para funcionar bien. La carga superficial, los medios de nanofibras y los patrones de flujo de aire descendente aumentan drásticamente el rendimiento del colector. Las nanofibras ayudan a eliminar las partículas muy finas de la corriente de aire a través de varios fenómenos de filtrado que incluyen intercepción, difusión e impactación. Las nanofibras aumentan la eficiencia general del medio filtrante y obligan a las partículas a acumularse en la superficie del medio donde la limpieza por pulsos puede ser eficaz. El patrón de flujo de aire descendente también es fundamental para estabilizar la presión diferencial en aplicaciones de corte térmico. A medida que el sistema de limpieza pulsa, el flujo de aire descendente ayuda a evacuar las partículas finas y el humo de la superficie del filtro. Los medios de filtro de cartucho sin nanofibras a menudo permiten que las partículas se incrusten dentro de las fibras del medio, lo que reduce el flujo de aire a la mesa de corte y reduce la vida útil del filtro.

La necesidad de un análisis de peligros

Como ocurre con cualquier proceso, los clientes deben realizar un análisis de peligros antes de seleccionar una estrategia de recolección de polvo. Suele haber chispas presentes en cualquier proceso de corte térmico y el polvo acumulado puede ser un combustible que presenta riesgos de explosión y o incendio. Una trampa para chispas Messer integrada puede reducir estos riesgos. Las estrategias de mitigación de la fuente de ignición deben ser una consideración para cualquier estrategia de recolección de polvo seco. Además, debe incluirse la consideración de los riesgos de captura de partículas de diferentes metales. La Asociación Nacional de Protección contra Incendios (NFPA, por sus siglas en inglés) publica una serie de normas para ayudar a mitigar los riesgos asociados con el polvo metálico combustible.

En los últimos años, la Administración de Salud y Seguridad Ocupacional (OSHA, por sus siglas en inglés) redujo significativamente los límites de exposición permisibles (PEL, por sus siglas en inglés) de muchos tipos de polvo, como el cromo hexavalente. Esto puede ser un problema para aplicaciones de corte de metales con cromo como el acero inoxidable, que es significativamente más alto que otros metales comunes como el acero al carbono o el aluminio. Es posible que se requiera un filtro de monitoreo en las instalaciones que recirculan aire para reducir las emisiones de un proceso de corte.

Traiga a los expertos

Teniendo en cuenta los desafíos de filtración que plantean las aplicaciones de corte térmico, los fabricantes deben consultar a los expertos en filtración de Donaldson o Messer Cutting Systems para obtener soluciones de recolección de polvo que cumplan con los requisitos de la agencia competente (AHJ, por sus siglas en inglés), protejan la maquinaria de corte y minimicen la exposición de los trabajadores a los humos nocivos y las partículas que generan estas aplicaciones.

Ventajas de los colectores de polvo Donaldson

Acuda a Donaldson para obtener colectores y filtros de polvo, humo y neblina avanzados y confiables diseñados para brindar una eficiencia de filtración y ahorros de energía sobresalientes. Independientemente de sus requisitos de filtración industrial, podemos proporcionar la solución adecuada para su empresa.

Fiabilidad del producto

El predominio de todos esos colectores azules en una amplia gama de industrias es testimonio del liderazgo industrial de Donaldson Torit. Estamos detrás de nuestros productos. Durante décadas, Donaldson Torit® ha ofrecido a los fabricantes colectores y filtros de polvo, humo y neblina avanzados y confiables diseñados para brindar una eficiencia de filtración y ahorros de energía sobresalientes.

Filtros y piezas de repuesto

El uso de filtros de repuesto Donaldson Torit® puede mejorar significativamente el rendimiento de los colectores de polvo. Nuestros filtros, diseñados de manera única para una vida útil más prolongada y una mayor eficiencia, brindan el mejor valor a nuestros clientes.

Experiencia

Nuestra continua inversión en investigación y desarrollo nos ha llevado a posicionarnos como el mayor fabricante mundial de soluciones de filtración de aire industrial. Como inventor del colector de cartucho, Donaldson® Torit® ha liderado el camino para la innovación continua con galardonados productos tales como los colectores de polvo y los paquetes de filtro Torit® PowerCore®.

Ofrecemos la gama más amplia de soluciones para satisfacer sus necesidades exactas. Somos expertos en recomendarle la mejor solución de colector de polvo a su medida. Ningún otro fabricante se acerca a igualar la innovación y la amplitud de la experiencia técnica que Donaldson Torit incorpora en sus soluciones de recolección de polvo.

Apoyo real

Nuestra amplia red de servicio y soporte incluye gestión de proyectos, asistencia para la puesta en marcha y resolución de problemas por parte de una red de expertos en el campo. Ofrecemos servicio y soporte en todas las etapas, desde ingeniería inicial hasta recursos expertos de campo, pasando por servicio posventa y mantenimiento. El soporte mundial brinda a los clientes soluciones y servicios avanzados, sin importar la ubicación.

Contacto

Messer Cutting Systems, Inc.

W141 N9427 Fountain Blvd.

Menomonee Falls, WI 53051

EE. UU.