El corte por láser es un proceso de fabricación que utiliza un rayo láser de alta potencia en una máquina de corte por láser para cortar material en varias formas y diseños. El proceso de corte por láser es adecuado para cortar una amplia gama de materiales, que incluyen metal, plástico, madera, piedras preciosas, vidrio y papel. Un beneficio clave del corte por láser es que este proceso puede generar piezas precisas y complejas sin necesidad de herramientas de diseño personalizado.

Hay varios tipos de máquinas de corte por láser disponibles, y cada proceso específico produce piezas con un alto grado de precisión y exactitud, y acabados de borde de alta calidad. El proceso de corte por láser suele dar como resultado una menor contaminación del material, daño físico y desperdicio en comparación con muchos otros procesos comunes de corte.

Messer Cutting Systems ofrece máquinas de corte por láser de fibra (corte recto), máquinas de corte combinadas de láser de fibra con plasma y máquinas láser de CO2 de corte en bisel, todas las cuales se analizan a continuación.

¿Qué son las máquinas de corte por láser?

Las máquinas de corte por láser cuentan con rayos láser de alta potencia y alta precisión que están diseñados para producir cortes de precisión y bordes limpios en una amplia gama de materiales.

Estas máquinas se utilizan generalmente para cortar materiales en aplicaciones de fabricación industrial, como materiales estructurales y de tuberías, junto con placas de metal. Los rayos láser en las máquinas de corte por láser son responsables de quemar, vaporizar o derretir el exceso de material, lo que da como resultado cortes de calidad de precisión.

Descripción general de los componentes de una máquina de corte por láser

Las máquinas de corte por láser contienen:

El corte por láser implica el uso de una máquina de corte por láser para crear cortes, grabados y marcas. Aunque las máquinas de corte por láser varían según los modelos y las aplicaciones, las máquinas típicas abarcan:

- Un conjunto de resonador láser.

- Espejos.

- Un cabezal de corte láser que contiene una lente de enfoque láser.

- Un conjunto de gas presurizado.

- Una boquilla.

Además, el proceso de corte por láser incluye las siguientes etapas:

- Generación del rayo.

- Enfoque del rayo.

- Calentamiento y fusión localizados.

- Expulsión de material.

- Movimiento del rayo.

Con el proceso de corte por láser, cada etapa es crítica. Cuando cada etapa se ejecuta correctamente, se logra un corte preciso.

Generación del rayo

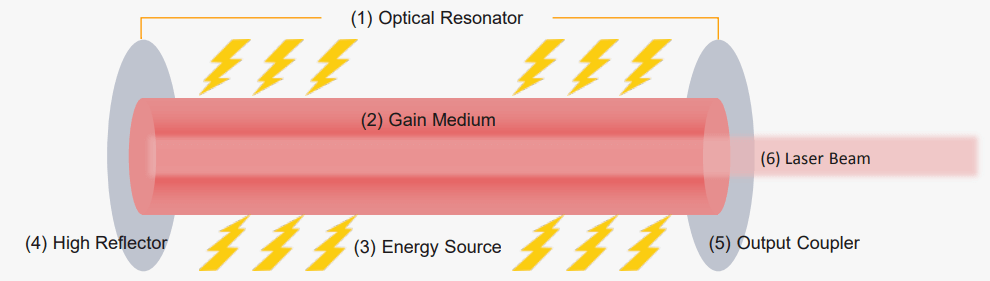

La palabra “láser” es una versión abreviada de amplificación de luz por emisión estimulada de radiación, por sus siglas en inglés. Este acrónimo vincula “estimulación” y “amplificación”, que son principios básicos de la generación de láser. El componente del resonador láser utiliza emisión espontánea y emisión estimulada para generar un rayo de luz de alta intensidad que es espacial y espectralmente coherente.

¿Qué es un láser?

Un amplificador óptico que convierte energía en rayos de luz altamente concentrados mediante la emisión estimulada de fotones, o partículas de luz, de materia en estado excitado. Las propiedades únicas de la luz láser permiten un procesamiento más potente, preciso y flexible en numerosas industrias y aplicaciones.

Cómo funciona un láser

Un láser consta de:

- Un resonador óptico, típicamente dos espejos entre los cuales viaja un rayo de luz coherente en ambas direcciones.

- Material de medio activo dentro del resonador con propiedades que permiten la amplificación de la luz por emisión estimulada.

- Una fuente de energía de luz o corriente eléctrica que excita los átomos en el medio activo, conocida como sistema de bombeo. La luz en el medio activo viaja hacia adelante y hacia atrás entre los dos espejos:

- El reflector alto.

- El acoplador de salida, que se amplifica cada vez. El acoplador de salida es parcialmente transparente, lo que permite que salgan algunos de los fotones o el rayo láser.

Tipos de láseres

Los láseres a menudo se clasifican por el tipo de medio activo (gas, cristal, fibra, semiconductor), pero también se distinguen según:

- Longitud de onda de funcionamiento (normalmente ~0.3 μm a ~10 μm).

- Fuente de energía de la bomba (tipos eléctricos de láseres).

Los láseres a menudo se clasifican por el tipo de medio activo (gas, cristal, fibra, semiconductor), pero también se distinguen según:

- Longitud de onda de funcionamiento (normalmente ~0.3 μm a ~10 μm).

- Fuente de energía de la bomba (descarga eléctrica, lámpara de destello, diodo láser).

- Modo de funcionamiento (onda continua o pulsada).

- Energía (típicamente milivatios a kilovatios).

- Calidad del rayo.

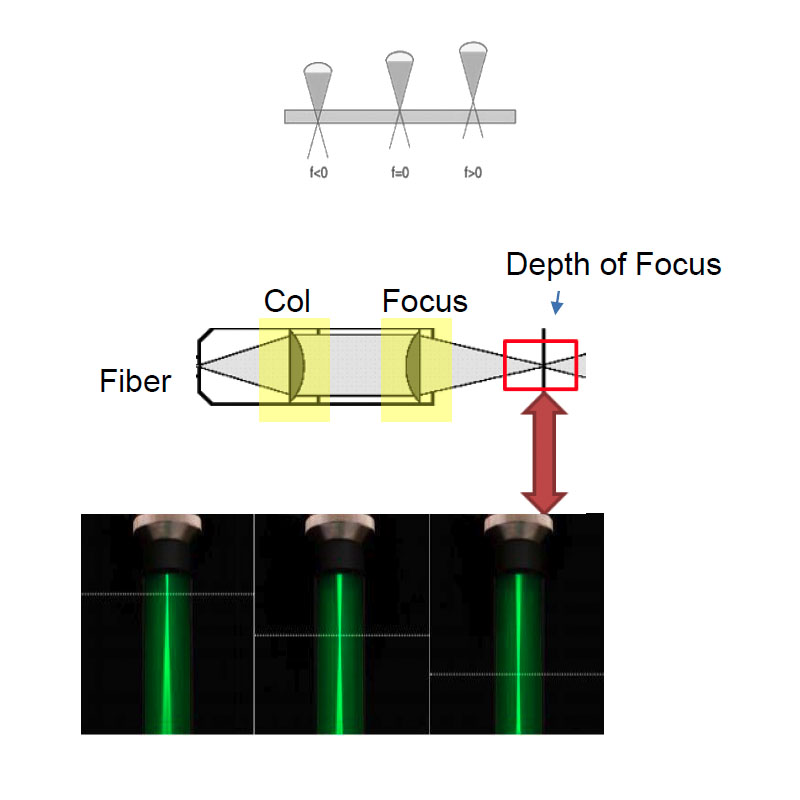

Enfoque del rayo

Conceptos básicos de óptica

La posición focal es un factor importante para lograr una calidad de corte óptima. La ubicación del

punto focal es fundamental para cada tipo de material que corte. El ProCutter mueve la lente de colimación, mientras la lente de enfoque está fija, para ajustar la posición focal. El campo en el que está trabajando para alcanzar el punto focal se denomina “profundidad de enfoque” o “rango de enfoque”.

Con el corte con nitrógeno, el cortador debe enfocarse cerca del fondo del material para que el gas pueda ayudar en la remoción del material. Esto se conoce como corte endotérmico y generalmente se realiza con gas auxiliar de nitrógeno a altas presiones (más de 10 bares).

Con el corte con oxígeno, el cortador debe enfocarse cerca de la parte superior porque el láser y el gas trabajan juntos en lo que se llama corte exotérmico, que generalmente implica un corte de oxígeno a baja presión de gas (menos de 1 bar).

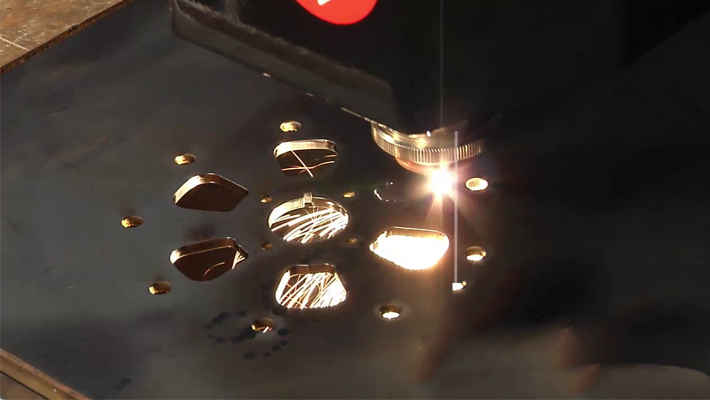

Calentamiento y fusión localizados

La placa de acero y otros materiales se calientan y funden utilizando la energía del láser o una combinación entre la energía del láser y una reacción exotérmica que amplifica la energía del láser. El corte con un gas inerte como N2 usa solo la energía del láser para derretir el material y expulsarlo en un proceso conocido como corte por fusión, mientras que el corte por llama usa O2 para crear una reacción exotérmica para mejorar la energía del láser con una oxidación rápida.

Expulsión de material

El material es expulsado por un chorro de gas inerte a alta presión en el corte por fusión o por una corriente de oxígeno a baja presión en el corte por llama.

Movimiento del rayo

El rayo se puede desenfocar para crear un punto de láser más grande o más pequeño y una ranura de corte utilizando el modelado del rayo. Esto permite que se expulse más metal fundido y mejorar la capacidad de cortar material más grueso.

¿Qué son los gases auxiliares y cómo son beneficiosos?

Los gases asistidos por láser normalmente son N2, O2 o aire, y cada uno tiene su propia finalidad. El N2 puro se utiliza a alta presión para expulsar material fundido rápidamente sin afectar el borde de corte. El corte con N2 generalmente se considera de mejor calidad y produce las mayores velocidades de corte, pero tiene un grosor limitado. El aire como gas auxiliar se usa de manera similar al N2, pero es menos puro y contiene solo 80 % de N2 y 20 % de O2.

El mayor contenido de O2 puede ser perjudicial en algunos casos y beneficioso en otros. Aunque el corte por aire conlleva algunos compromisos en la calidad al cortar acero dulce, la adición de oxígeno a la mezcla es un beneficio considerable cuando se corta aluminio en comparación con el N2 puro. El oxígeno se utiliza para crear una reacción con el acero dulce que amplifica la energía suministrada por el láser y, por lo general, da como resultado velocidades de corte más lentas, pero permite un procesamiento de material más grueso en comparación con el N2.

Tipos de máquinas de corte por láser

Messer Cutting Systems ofrece varios tipos de máquinas de corte por láser, que incluyen máquinas de corte por láser de fibra (rectas) de hasta 10 kW, máquinas de corte combinadas de láser de fibra con plasma y máquinas láser de CO2 de corte en bisel.

Contacto

Messer Cutting Systems, Inc.

W141 N9427 Fountain Blvd.

Menomonee Falls, WI 53051

EE. UU.

Láser de fibra (recto)

Las máquinas de corte por láser de fibra (recto) producen cortes de alta precisión con alta eficiencia y bajo aporte de calor. Messer Cutting Systems ofrece láseres de fibra de 2 kW a 10 kW.

Un rayo láser es guiado por un cable de fibra en una máquina de corte por láser de fibra láser (recta). No se necesita ningún ajuste entre la fuente de láser y el carro, así como tampoco se necesita gas de purga.

Al ofrecer una eficiencia de tapón de hasta el 30 %, un láser de fibra es significativamente más eficiente que un láser de CO2.

Combinación de plasma con láser de fibra

La máquina de corte combinada de plasma con láser de fibra de Messer Cutting Systems utiliza un cable de fibra óptica para la entrega del rayo. También se puede utilizar con el proceso por plasma. Al eliminar cualquier necesidad de espejos, el mantenimiento de los espejos —como la limpieza, la alineación y el reemplazo— es innecesario.

El proceso del láser de fibra es tres veces más eficiente en comparación con los láseres de CO2, lo que hace innecesario el uso de un resonador. Además, los costos operativos son considerablemente menores porque no se requiere gas láser.

Láser de corte en bisel

El uso de una máquina de corte en bisel requiere un conocimiento preciso de la máquina láser y de los procesos de corte. Las esquinas, las entradas y las salidas deben cortarse en una secuencia particular para lograr la calidad esperada.

El corte en bisel también plantea grandes exigencias a la programación de las piezas cortadas. Se necesitan funciones auxiliares especiales para configurar las unidades para el corte en bisel por láser.

Consideraciones sobre el corte por láser

El tipo de láser ideal para una aplicación de corte por láser depende en gran medida del material específico que se va a cortar. Sin embargo, se deben sopesar otras consideraciones al configurar una máquina de corte por láser para una aplicación específica. Estas consideraciones pueden incluir el punto focal, la longitud de onda, el modo del rayo, la potencia del láser, la configuración de la máquina y el material.

Punto focal

El rayo láser se apunta a través de una lente y se enfoca a un pequeño punto de alta intensidad. El punto focal, también conocido como foco, es el punto donde el diámetro del rayo es más pequeño. La posición máxima del foco para una aplicación de corte por láser depende de una variedad de factores. Estos factores incluyen las propiedades y el grosor del material, la forma y el modo del rayo, el tipo de gas auxiliar y el estado de la lente focal.

Longitud de onda

La longitud de onda del rayo láser es la longitud espacial de un solo ciclo de vibración completo para un fotón dentro del rayo. La longitud de onda del rayo láser determina en parte la tasa de absorción de radiación del material. Esta velocidad permite calentar, fundir y vaporizar el material para producir los cortes deseados. La mayoría de los láseres de fibra en la actualidad están optimizados para cortar a 1070 nanómetros, nivel del infrarrojo cercano.

Modo del rayo

El modo del rayo está conectado a cómo se distribuye la intensidad del rayo láser a través del área de la sección transversal del rayo. El modo del rayo afecta el tamaño del punto focal y la intensidad del rayo. La intensidad del rayo, a su vez, influye en la calidad del corte. Por lo general, el modo óptimo tiene una distribución de intensidad gaussiana (TEM00).

Potencia del láser

Los láseres de fibra utilizados para el corte de metales suelen estar en el rango de 1 a 10 kilovatios. Sin embargo, algunos láseres de fibra incluso van más alto, hasta 15 a 20 kilovatios. Más potencia no significa necesariamente un corte de material más grueso. A menudo, más potencia puede generar tiempos de perforación más rápidos, velocidades de corte más rápidas y cortes más rápidos y gruesos, al utilizar técnicas de corte por fusión.

Configuración de la máquina

Los sistemas de láser siempre requieren un recinto para proteger a los operadores de las dañinas longitudes de onda del láser de fibra. Debido a esto, la mayoría de los sistemas tienen una lanzadera o una mesa de transferencia, de modo que el material puede cargarse fuera del recinto y transferirse para comenzar a cortar. Sin embargo, también hay opciones disponibles con sistemas de cerramiento que se abren y cierran automáticamente para permitir cortar material de mayor formato.

Consideraciones del material

Los láseres de fibra pueden cortar casi cualquier metal ferroso o no ferroso, como acero dulce, acero inoxidable, aluminio, latón o titanio.

Ventajas del corte por láser

Las máquinas de corte por láser ofrecen un atractivo conjunto de beneficios para las empresas:

- Velocidades rápidas.

- Limpieza limitada.

- Bajo costo operativo para metales más delgados.

- Opciones de manipulación de materiales para una producción rápida y que ahorra espacio en el taller.

Desventajas del corte por láser

A pesar de las distintas ventajas de las máquinas de corte por láser, estas máquinas tienen sus inconvenientes:

- Requieren un recinto para la seguridad del operador.

- Alto costo para materiales más gruesos.

- Inversión significativa de capital.

- Opciones limitadas para formatos grandes.

Alternativas al corte por láser

Las empresas que buscan cortes de alta calidad también pueden considerar un par de alternativas clave al corte por láser: corte por plasma y oxicorte.

Corte por plasma

El corte por plasma se desarrolló originalmente para el corte térmico de materiales que no eran adecuados para el corte por llama, como los aceros de alta aleación y el aluminio. El corte por plasma ahora también se utiliza para el corte económico de aceros delgados de baja aleación.

Messer Cutting Systems ofrece dos tipos de opciones de corte por plasma: plasma de corte recto y plasma de corte en bisel.

Oxicorte

El oxicorte se valora por ser el proceso más asequible para cortar acero dulce y de baja aleación. Como tal, el oxicorte goza de buena reputación como uno de los procesos de producción más importantes de la industria del metal.

El proceso de oxicorte se ve favorecido cuando la superficie del material que se cortará está hecha de acero dulce y acero de baja aleación, con un espesor del material mayor de 2 pulgadas (50 milímetros).

Se recomienda este proceso si el borde de corte del plasma se considera inaceptable o si está buscando una alternativa de bajo costo.